廃プラスチックを再利用してクリップを製作してみました

今回は廃プラスチックを再利用し、業務で使えるクリップを製作した取り組みを大分工場からご紹介します。

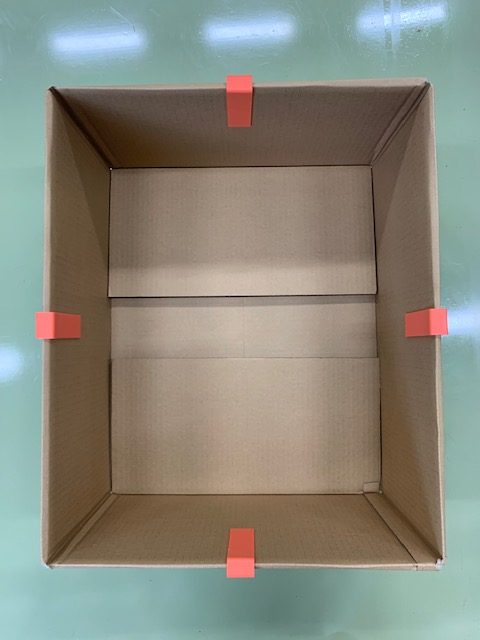

段ボールのフタや、材料袋の封に使えるクリップを製作しました。

「廃プラスチックの再利用」に挑戦

プラスチック製品の製造方法は何種類かありますが、弊社では、「射出成形」という技術で製造しています。

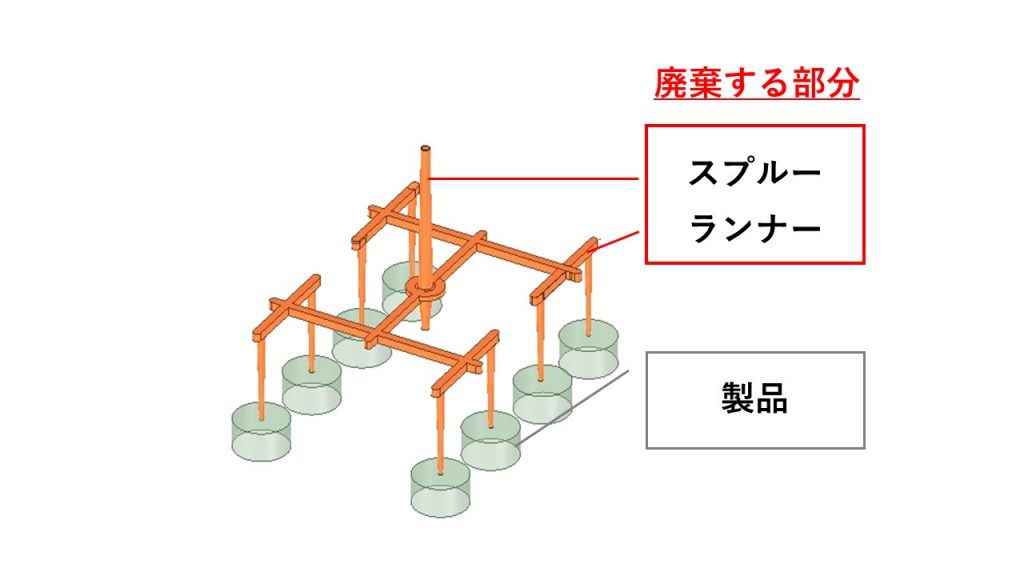

「金型」を用いた成形法ですが、製造過程でどうしても廃プラスチックが発生してしまうのです。

製品を成形するために、合成樹脂(プラスチック)などの材料を加熱して溶かし、金型に送り込み、冷却して固化させるのですが、

材料(樹脂)の通り道(スプルー、ランナーと呼ばれる)が製品と一緒に形となって排出されます。

この通り道が廃棄する部分となってしまいます。

スプルー、ランナーはカットして、粉砕し、廃プラスチックとして回収業者に回収してもらいます。

この製品以外の部分は廃棄するだけなので、もったいない部分となっているのです。大分工場だけで年間3.7トンもの廃プラスチックが排出されています。

ホットランナーと呼ばれるランナーが排出されない成形方法もあるのですが、金型の製作費用が高く、コストに見合わないケースがあり、

すべてをホットランナー式の金型にすることは難しいというのが実態です。

こういった背景から、廃プラスチックを再利用しよう、という社長の号令の下、社内で活用できるものを製作できないか、検討することとなりました。

弊社では製品を段ボールに詰めて梱包することがあるのですが、その際、段ボールのフタが邪魔で作業性が悪い、という課題があったので、

段ボールのフタを開けた状態で固定できるクリップを製作してみよう、ということになりました。

金型の製作を開始

金型構造の検討から開始。安価に製作できるよう廃棄する予定だった型を利用することにしました。

製作過程は以下です。

① クリップ形状の構想

② 金型構造の検討

③ 作図

④ 金型加工

この過程で苦労した点は、クリップの挟む部分の角度です。

通常、金型から成形品を取り出しやすくするために、製品形状に勾配を1°程度設けていますが、

これをクリップの挟む部分に設けてしまうと、しっかり挟めず、クリップとして機能しません。

この課題をクリアしたのが、金型を「置き駒構造」にすることです。

普段使用しているプラスチック射出成形の金型は、金型内に溶けたプラスチックを流し込み、冷却・固化させたのち、プラスチックのみを取り出す金型を使用しています。

置き駒構造は、金型内に溶けたプラスチックを流し込み、冷却・固化させたのち、プラスチックと駒の一部を同時に取り出す構造です。

クリップの挟む部分を置き駒構造にすることで、勾配を設けず取り出しが出来るようになります。

この製作にかかわった社員は、作図も初めてのため、インターネットで地道に調べ、

試行錯誤しながら3Dモデル図を作成していきました。

完成!

試行錯誤しながらついに金型が完成。製作期間は1か月です。

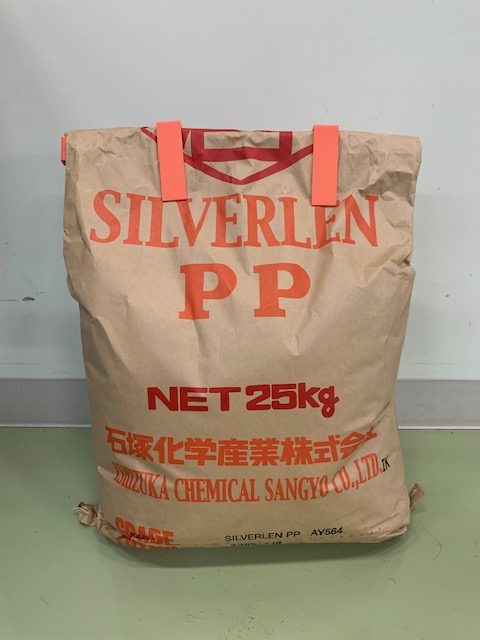

廃プラスチックを使って実際に成形を行ったところ仕上がりはバッチリ。

バリやキズ等の問題は見当たらず、綺麗な仕上がりでした。

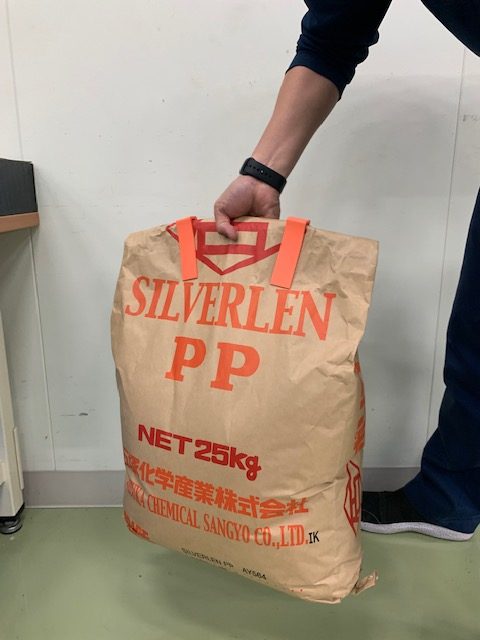

段ボールクリップとして以外にも用途として、中身が半端に残っている紙袋の封にも使えています。

今までは、テープを使って封をしていたので、封を解くたびに材料袋は破れていきましたが、このクリップを

使用すれば破れることもなく非常に便利です。

廃プラスチック削減という課題

国内の廃プラスチックの排出量は一般ごみ・産業ごみを含め、約900万トンと言われています。

廃プラスチックは、家庭や事業所から回収後、指定の事業者によりリサイクル処理が行われますが、

大半は国内で処理できず、海外に輸出され、ゴミとして山積しています。

近年では、中国・東南アジアで社会問題になり、廃プラスチック受け入れ停止が進んでいます。

廃プラスチックの削減は大きな課題となっているのです。

持続可能な美しい社会をつくっていくため、我々も知恵と工夫で廃プラスチック削減に積極的に取り組んでいきます。